Veröffentlicht am: 06 Januar 2026

Die richtige Positionierung Ihres Blechteils am Anschlag

Um Ihr Produkt auf unseren Abkantpressen präzise biegen zu können, muss Ihr Blechteil korrekt am Anschlag der Maschine positioniert werden. In diesem Artikel erklären wir, was der Anschlag ist, warum er eine zentrale Rolle spielt und welche Bedeutung er für die Konstruktion von Blechteilen hat.

Was ist der Anschlag?

Auf einer Abkantpresse wird ein Stempel senkrecht nach unten in eine V-förmige Matrize gedrückt. Befindet sich eine Metallplatte zwischen diesen Werkzeugen, entsteht über die gesamte Länge eine gerade Biegelinie. Entlang dieser Linie formt der Stempel das Blech in die V-Nut der Matrize. Auf diese Weise entsteht der Biegeradius, also die eigentliche Biegung des Blechteils (auch als Setzung bezeichnet).

Kann sich die Metallplatte während des Biegevorgangs zu stark bewegen, besteht die Gefahr, dass sie sich verschiebt. Dadurch kann die Biegelinie an einer falschen Stelle entstehen, was zu Maßabweichungen und Ungenauigkeiten am fertigen Blechteil führt.

Durch das Anlegen der Platte an fest definierte Positionierungspunkte an der Abkantpresse wird die Gefahr einer Bewegung minimiert. So erfolgt jede Biegung reproduzierbar an derselben Stelle.

Diese Positionierungspunkte bezeichnen wir als Anschlag.

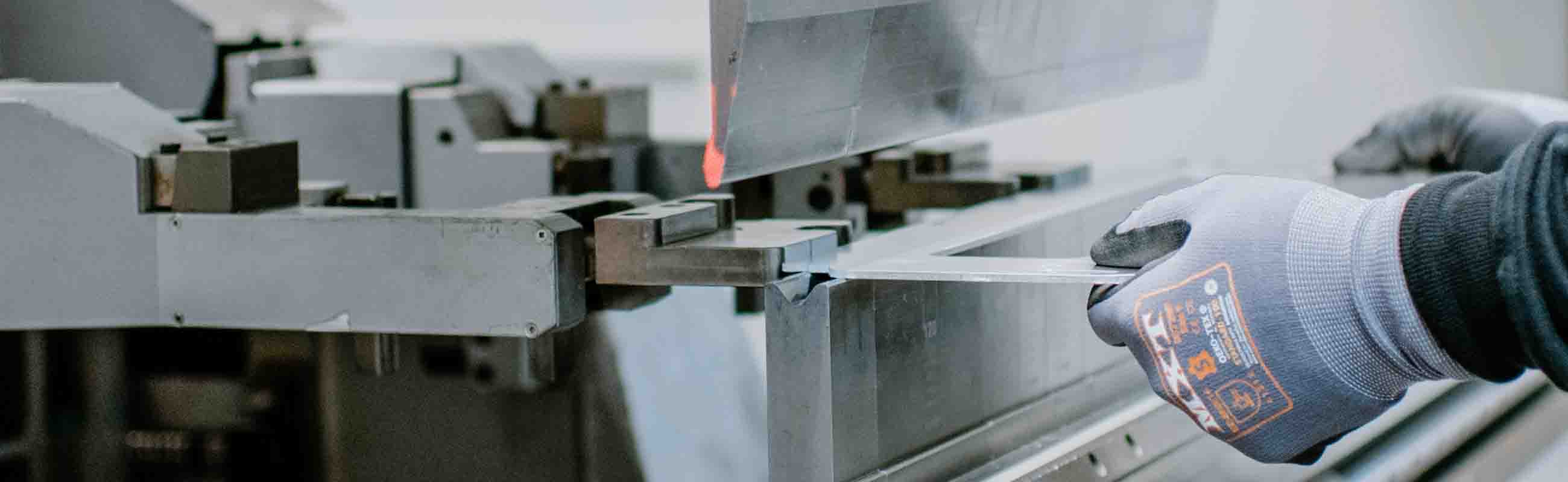

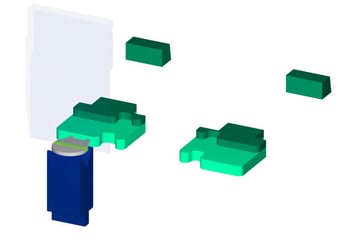

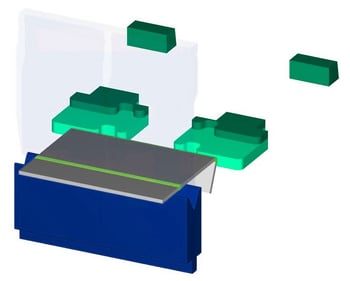

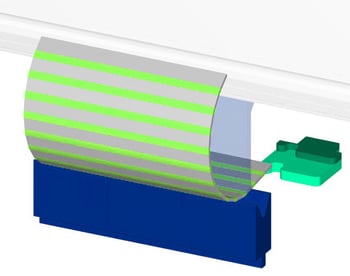

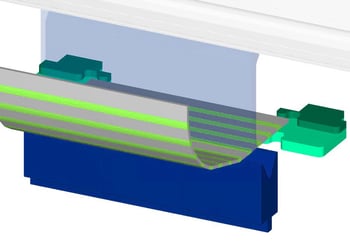

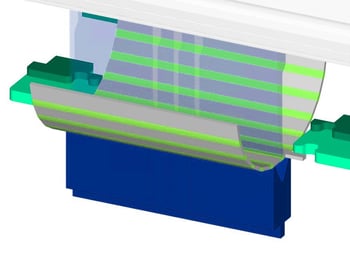

Abbildung 1: Die Matrize mit zwei verstellbaren Zylindern dahinter.

Bei Abkantpressen besteht der Anschlag aus zwei verstellbaren Armen mit Zylindern, auch „Finger“ genannt, die sich hinter der Matrize befinden. Die Metallplatte wird gegen diese Anschlagfinger geschoben, sodass wir präzise festlegen können, wo die Biegelinie in Bezug auf den Plattenrand verläuft.

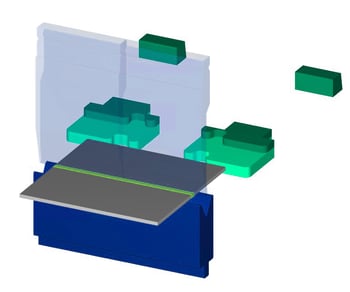

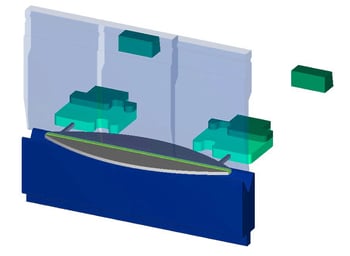

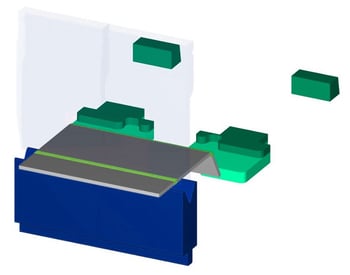

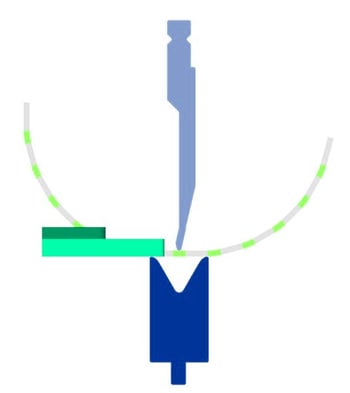

Verläuft die Biegung parallel zur Außenkontur der Platte, genügen zwei Anschlagpunkte. In Abbildung 2 sehen Sie dies: Die grünen Punkte markieren die Position der Anschlagpunkte.

Abbildung 2: Biegung parallel zum Anschlag.

Die Platte kann zwar nach links und rechts verschoben werden, aber da die Biegelinie parallel zur Außenkontur verläuft, befindet sich die Einstellung immer an der korrekten Stelle.

Verläuft die Biegung nicht parallel zur Außenkontur, muss das Werkstück zusätzlich seitlich fixiert werden. Dies erfolgt mithilfe der Zylinder des Anschlags.

Bei relativ einfachen Formen und einzelnen Einstellungen müssen Sie den Anschlag in der Regel nicht berücksichtigen. Wichtig ist, dass Sie eine minimale Anschlaglinie von 20 mm einhalten.

Es gibt jedoch Situationen, die besondere Aufmerksamkeit erfordern. Diese werden im Folgenden näher erläutert.

Wann müssen Sie als Ingenieur den Anschlag berücksichtigen?

In den folgenden Situationen müssen Sie den Anschlag berücksichtigen:

- Konische Formen

- Runde Formen

- Nicht rechtwinklige Setzung

- Setzung mit Schlitzen in der Biegezone

1. Konische Formen

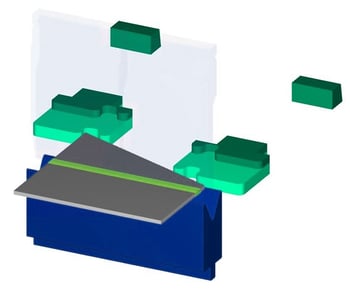

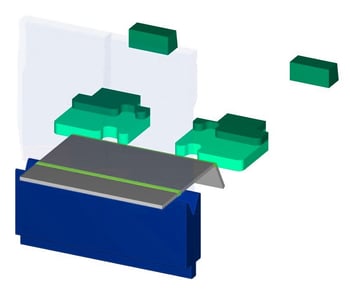

Das folgende Beispiel zeigt, dass eine konische Form nicht zwangsläufig problematisch sein muss. Das Bauteil wird auf der linken Seite mit zwei Flächen gegen den Anschlag gedrückt. Dadurch bleibt das Kantenteil während des Biegens in der korrekten Position und verschiebt sich nicht.

Abbildung 3: Guter Anschlag bei einem konischen Teil.

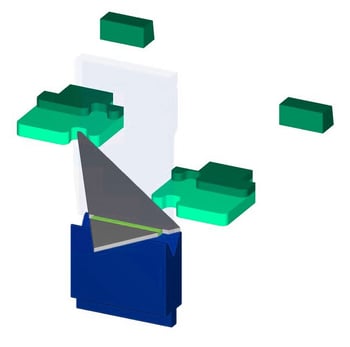

Es gibt jedoch auch Formen, bei denen die Spitze Probleme bereiten kann. Das folgende Beispiel verdeutlicht dies.

Abbildung 4: Falsche Anschlagposition bei einem konischen Teil.

Die scharfe Spitze dieses Produkts passt nicht korrekt in den Zylinder Dadurch lässt es sich nicht „fest“ gegen den Anschlag drücken, und eine gleichbleibende Maßhaltigkeit kann nicht gewährleistet werden.

Eine mögliche Lösung besteht darin, der Spitze einen kleinen Radius zu geben, sodass sie in den Zylinder passt und das Bauteil zuverlässig positioniert werden kann.

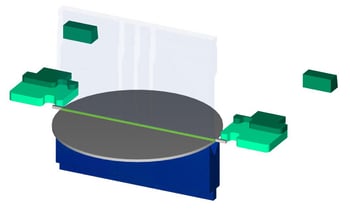

2. Runde Formen

Runde Formen besitzen keine Kanten, die parallel oder rechtwinklig zur Biegelinie verlaufen. Dadurch bleibt das Bauteil während des Biegens in Bewegung, und eine konsistente Positionierung nach Maß ist nicht möglich.

Die einzige Möglichkeit, runde Werkstücke zu fixieren, besteht darin, eine gerade Anschlaglinie zu schaffen. Meistens wird dies durch das Hinzufügen von Nocken (sogenannten Anschlagnocken) erreicht, die eine gerade Anschlaglinie in Bezug auf die Biegelinie schaffen. Diese Nocken können Sie später abschleifen, um die runde Form wiederherzustellen.

Abbildung 5: Kleines Teil mit Rundung an einem Anschlag.

Für die Anbringung von Nocken gelten die folgenden Richtlinien:

- Breite eines Firststücks: mindestens 5 m

- Abstand zwischen Nocken auf einer Anschlagleiste (wie in Abbildung 5): maximal 40 mm

- Abstand zwischen Nocken auf zwei Anschlägen (wie in Abbildung 6): mindestens 200 mm

Abbildung 6: Bauteil mit Rundung auf zwei Anschlägen.

Hinweis: Die Mindestbreite von 5 mm ist erforderlich, um die Stabilität beim Andrücken gegen den Anschlag zu gewährleisten. Der maximale Abstand von 40 mm richtet sich nach der Breite eines Anschlag-Fingers. Der Mindestabstand von 200 mm ergibt sich daraus, dass sich die Arme der Finger an einem bestimmten Punkt nicht weiter annähern lassen.

Eine Alternative besteht darin, die Nocken parallel zur Biegerichtung anzubringen.

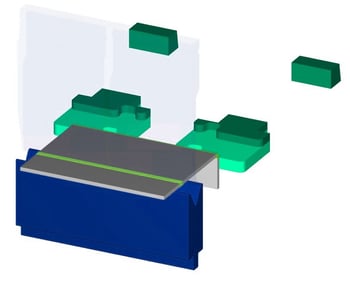

Abbildung 7: Großes rundes Teil mit Nocken parallel zur Biegelinie.

Dies tritt besonders bei großen, runden Bauteilen auf.

Beachten Sie diese zusätzlichen Richtlinien:

- Breite der Nocken: mindestens 10 mm

- Länge der Nocken: mindestens 40 mm

- Abstand zwischen den Nocken an zwei Anschlägen: mindestens 200 mm

- Platzierung der Nocken: 2 mm vor der Biegelinie

3. Nicht rechtwinklige Setzung

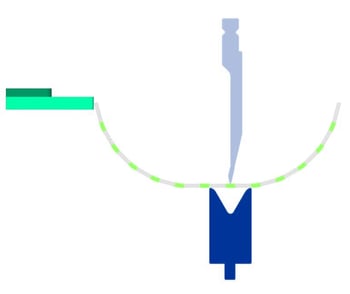

Bei Kantteilen mit mehreren Setzungen müssen wir gelegentlich eine Setzung gegen den Anschlag drücken, um eine andere, parallele Biegung zu erzielen. Bei Winkeln von 90° stellt dies in der Regel kein Problem dar:

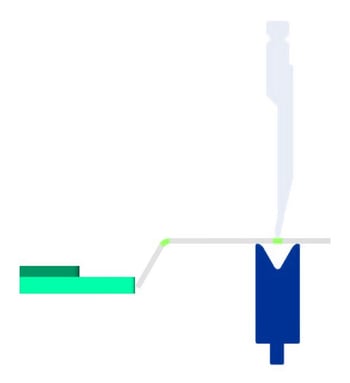

Abbildung 8: Rechtwinkliges Setzen gegen den Anschlag.

Ein rechtwinkliger Winkel bietet eine ausreichend präzise Anschlaglinie für die nächste Biegung.

Scharfe Setzungen lassen sich zwar gegen den Anschlag drücken, doch da die äußere Ecke einen Radius aufweist, ist die daraus entstehende Anschlaglinie nicht ideal.

Abbildung 9: Scharfe Einstellung gegen den Anschlag.

Bei stumpfen Winkeln ist das Problem am größten. Muss das Werkstück gegen einen solchen Winkel angeschlagen werden, entstehen dabei zwei Risiken.

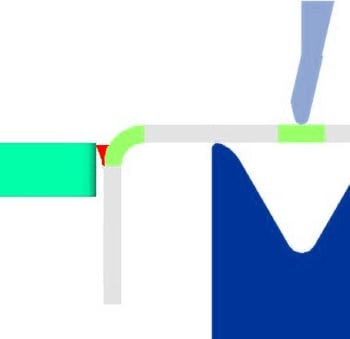

Erstens wird eine Abweichung beim ersten Einsatz (siehe Abbildung 10) auf die nachfolgenden Biegungen übertragen, da wir gegen diesen Einsatz schlagen.

Abbildung 10: Ende der stumpfen Einstellung gegen den Anschlag.

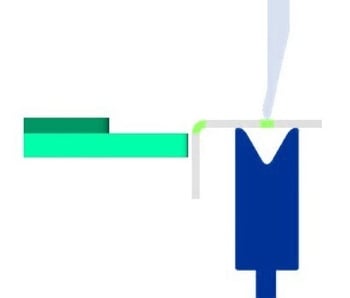

Zweitens lässt sich die nicht rechtwinklige Einstellung nur schwer gegen den Anschlag drücken (siehe Abbildung 11). Dies erschwert eine konsistente Dimensionierung, beispielsweise bei der Serienfertigung, erheblich.

Abbildung 11: Stumpfe Einstellung gegen den Anschlag.

Aus diesem Grund positionieren wir nicht rechtwinklige Einlagen vorzugsweise nicht gegen den Anschlag.

Dies macht die Herstellung konischer und zylindrischer Formen besonders schwierig (aber nicht unmöglich). Diese Formen enthalten nämlich mehrere stumpfe Einlagen, um Schritt für Schritt die „runde” Form zu erreichen.

Idealerweise führen wir die Biegungen in aufsteigender Reihenfolge aus, wie in der Abbildung unten dargestellt.

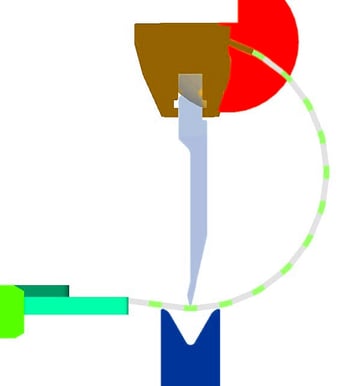

Abbildung 12: Zylindrische Form mit aufsteigender Biegefolge führt zu einer Kollision.

Dies ist jedoch nicht möglich, da die gebogenen Flansche mit der Abkantpresse kollidieren, bevor alle Biegungen vorgenommen wurden.

Um Kollisionen zu vermeiden, kann die Biegefolge angepasst werden. Zunächst werden Schritt für Schritt die Biegungen auf einer Hälfte des Bauteils ausgeführt, danach die andere Hälfte. Die mittlere Falz wird schließlich als letzte gebogen, wie in der Abbildung unten links zu sehen ist.

Abbildung 13: Zylindrische Form mit angepasster Biegefolge führt zu nicht rechtwinkliger Einstellung gegen Anschlag.

Während wir jedoch das Kollisionsproblem lösen, schaffen wir das Problem, dass wir als letzten Schritt eine nicht rechtwinklige Einstellung gegen den Anschlag vornehmen müssen (Abbildung 13, rechts), was zu unzuverlässigen Abmessungen führt.

Damit gelangen wir zu einer Lösung, um bei konischen und zylindrischen Formen einen zuverlässigen Anschlag zu schaffen: die Anschlagnocken. Werden links und rechts von der mittleren Biegelinie Nocken angebracht, können wir diese zum Andrücken nutzen und die letzte Positionierung mit einem geraden Anschlag präzise vornehmen.

Abbildung 14: Zylindrische Form mit angepasster Biegefolge und Anschlagnocken führt zu einer korrekten Einstellung.

Beachten Sie die folgenden zusätzlichen Richtlinien:

- Breite der Nocken: mindestens 10 mm

- Länge der Nocken: mindestens 40 mm

- Abstand zwischen den Nocken an zwei Anschlägen: mindestens 200 mm

- Platzierung der Nocken: 2 mm vor der Biegelinie

4. Verlegung mit Schlitzen in der Biegezone

Das bisher Gesagte könnte den Eindruck erwecken, dass rechtwinklige Winkel immer problemlos am Anschlag positioniert werden können. Das ist jedoch nicht der Fall – auch hier können gelegentlich Probleme auftreten.

Der Grund dafür sind Löcher in der Biegezone.

Diese Löcher verformen sich beim Biegen. Für das ästhetische Erscheinungsbild oder die Passform des Endprodukts stellt dies oft kein Problem dar. Schwieriger wird es jedoch, wenn die verformten Löcher gegen den Anschlag gelegt werden müssen, um eine weitere Biegung vorzunehmen – dann kann die Verformung zu Ungenauigkeiten führen.

Unten sehen Sie eine solche Verformung entlang der Biegung:

Abbildung 15: Rechtwinklige hervorstehende Verformung.

Wie Sie sehen, steht die Verformung etwas hervor. Legen Sie diese Seite gegen den Anschlag, berührt der Anschlag die Ausbuchtungen und nicht den eigentlichen Flansch.

Abbildung 16: Rechtwinkliger Winkel mit verformten Löchern am Anschlag.

Dies hat zur Folge, dass Ihr Teil tatsächlich etwas weiter vom Anschlag entfernt ist und Ihre Biegelinie ebenfalls weiter nach vorne verlegt wird.

In Sophia® können Sie die Warnung bezüglich der Löcher in der Biegezone – auf eigene Verantwortung – ignorieren und mit Ihrer Bestellung fortfahren. Befinden sich die Löcher jedoch in einer Position, die gegen den Anschlag gesetzt werden muss, wirken sie sich nicht nur auf die Ästhetik des Bauteils aus, sondern auch auf die Maßhaltigkeit – und das ist in der Regel unerwünscht.

Die einzige Lösung besteht darin, Biegeentlastungen anzubringen, d. h. Schlitze, die parallel zu den Löchern in der Biegezone verlaufen.

Haben Sie Fragen zur korrekten Positionierung Ihres Bauteils am Anschlag?

Unsere Software und unsere Techniker suchen stets nach der optimalen Lösung für Ihre Bauteile. Wenn Sie jedoch die oben genannten Punkte bereits bei der Konstruktion berücksichtigen, lassen sich unerwartete Hindernisse vermeiden und Ihr Projekt bleibt auf Kurs.

Haben Sie noch Fragen zu diesem Thema? Dann nehmen Sie gerne Kontakt mit uns auf.

Möchten Sie auf dem Laufenden bleiben?

Damit Sie nichts verpassen und immer auf dem Laufenden bleiben, erhalten Sie unsere neuesten Inhalte direkt in Ihr Postfach.

/metaal-update-2026-q1.jpg)