Gepubliceerd op: 06 januari 2026

De positionering van uw plooistuk tegen de aanslag

Om uw product op onze plooibanken te kunnen buigen, is het essentieel dat we uw plooistuk goed tegen de aanslag van de machine kunnen plaatsen. In dit artikel leggen we uit wat de aanslag is, waarom dit belangrijk is en wat dit betekent voor het ontwerp van plooistukken.

Wat is de aanslag?

Op een plooibank wordt een stempel recht naar beneden in een V-vormige matrijs gedrukt. Zit daar een metalen plaat tussen? Dan vormt er een rechte buiglijn in de plaat over de gehele lengte waar de stempel zich in de V-groef drukt. Zo ontstaat de buigradius, ofwel een buiging (ook wel zetting genoemd).

Maar kan de metalen plaat teveel bewegen? Dan is er kans op verschuiving van de plaat met als gevolg dat de buiglijn op een verkeerde plek wordt gecreëerd en er afwijkingen ontstaan.

Door de plaat tegen een paar vaste positiepunten op de plooibank aan te leggen wordt de kans op beweging geminimaliseerd en komt elke zetting op dezelfde plaats.

Deze positiepunten noemen we de aanslag.

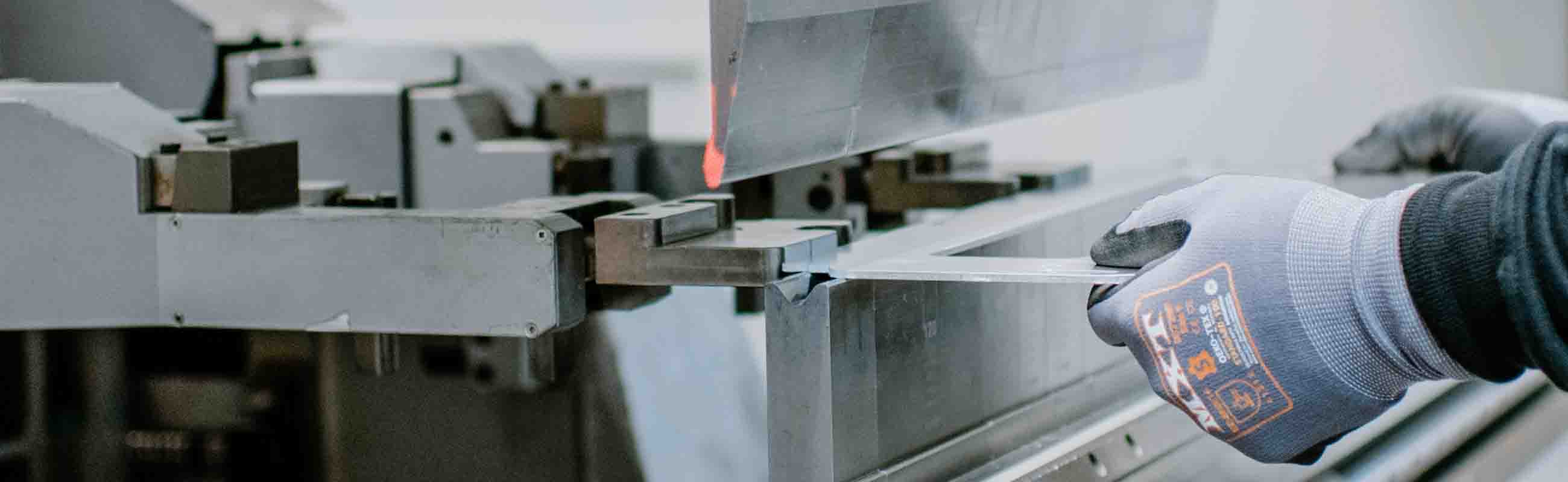

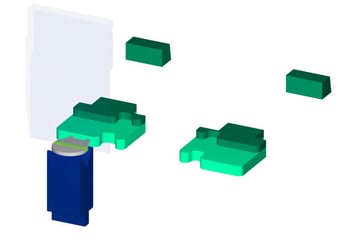

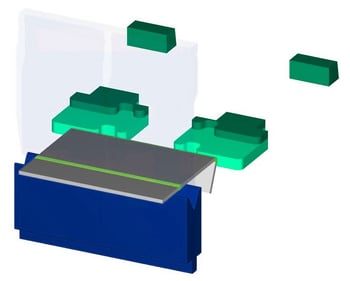

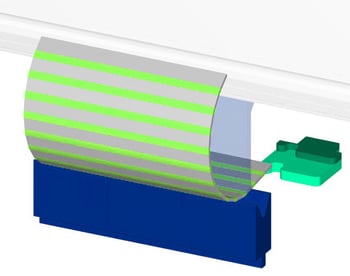

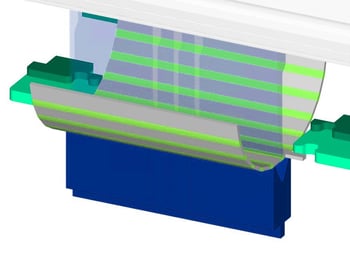

Afbeelding 1: De matrijs met daarachter twee verstelbare cilinders.

Bij plooibanken bestaat de aanslag uit twee verstelbare armen met cilinders (ook wel vingers genoemd) achter de matrijs. Hier schuiven we de plaat tegen aan en kunnen we precies bepalen waar de buiglijn komt ten opzichte van de plaatrand.

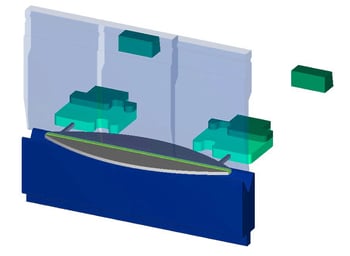

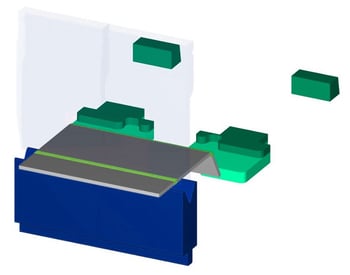

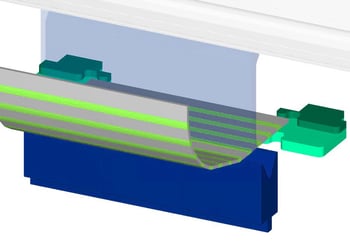

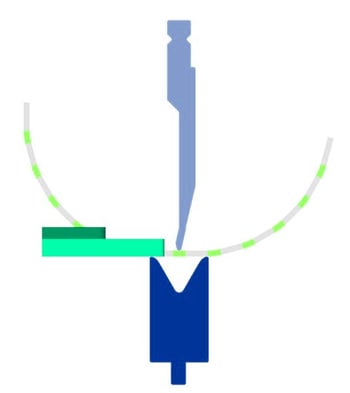

Loopt de zetting evenwijdig aan de buitencontour? Dan zijn twee aanslagpunten genoeg. Dat ziet u hieronder in afbeelding 2, de groene punten zijn de aanslagpunten.

Afbeelding 2: Zetting evenwijdig aan de aanslag.

De plaat kan weliswaar naar links en rechts schuiven, maar omdat de buiglijn evenwijdig aan de buitencontour loopt komt de zetting altijd op de juiste plaats.

Loopt de zetting niet evenwijdig aan de buitencontour? Dan zal uw product ook zijwaarts vastgezet moeten worden. Dit doen we door middel van de cilinders.

Bij relatief simpele vormen en enkele zettingen hoeft u meestal geen rekening te houden met de aanslag. Het voornaamste is dat u rekening houdt met een minimale aanslaglijn van 20 mm.

Er zijn echter situaties die om wat meer aandacht vragen. Die bespreken we hieronder.

Wanneer moet u als engineer rekening houden met de aanslag?

In de volgende situaties moet u rekening houden met de aanslag:

- Taps toelopende vormen

- Ronde vormen

- Niet haakse zetting

- Zetting met sleuven in buigzone

1. Taps toelopende vormen

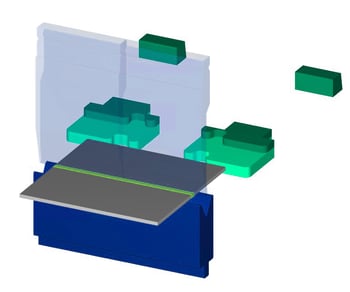

Onderstaand voorbeeld laat zien wanneer een taps toelopende vorm geen probleem hoeft te zijn. Het onderdeel wordt aan de linkerkant met twee zijdes tegen de aanslag gedrukt. Hierdoor verschuift het plooistuk niet tijdens het buigen.

Afbeelding 3: Goede aanslag bij taps toelopend onderdeel.

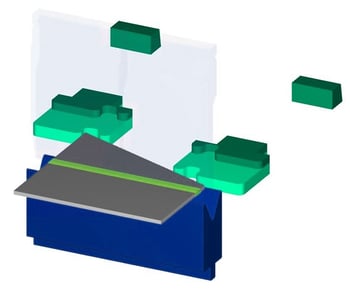

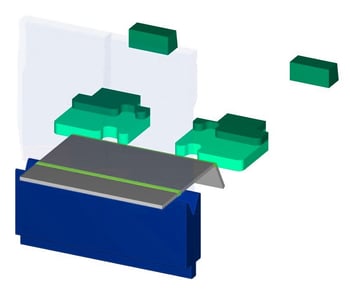

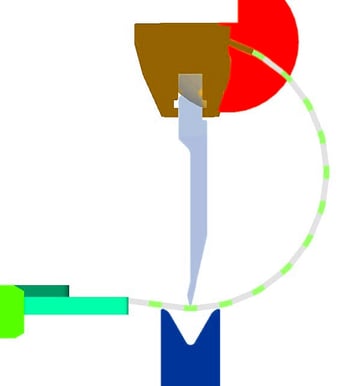

Maar er zijn ook vormen waarbij de punt wél voor moeilijkheden zorgt. Zie onderstaand voorbeeld.

Afbeelding 4: Onjuiste aanslag bij taps toelopend onderdeel.

De scherpe punt van dit product past niet naar behoren in de cilinder. We kunnen het niet ‘vast’ tegen de aanslag drukken en dat maakt het onmogelijk om een constante maatvoering te creëren.

Een mogelijke oplossing is om de scherpe punt een radius te geven zodat deze wél aansluit op de cilinder.

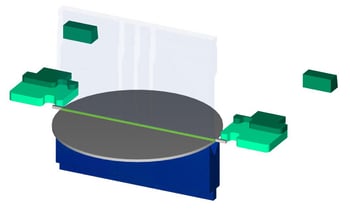

2. Ronde vormen

Ronde vormen bevatten geen enkele lijn die evenwijdig is of haaks staat op de buiglijn. De vorm blijft bewegen waardoor we deze niet consistent volgens maatvoering kunnen aanslaan.

De enige manier om ronde werkstukken vast te kunnen leggen, is door het creëren van een rechte aanslaglijn. Meestal wordt dit gecreëerd door nokjes (zogenaamde aanslagnokken) toe te voegen die een rechte aanslaglijn creëren ten opzichte van de buiglijn. Deze nokjes kunt u er later afslijpen om de ronde vorm weer terug te krijgen.

Afbeelding 5: Klein onderdeel met ronding op één aanslag.

Voor het plaatsen van nokjes gelden de volgende richtlijnen:

- Breedte van een nokje: minimaal 5 mm

- Afstand tussen nokjes op één aanslag (zoals in afbeelding 5): maximaal 40 mm

- Afstand tussen nokjes op twee aanslagen (zoals in afbeelding 6): minimaal 200 mm

Afbeelding 6: Onderdeel met ronding op twee aanslagen.

NB: De minimale breedte van 5 mm is nodig om stevigheid te bieden als we ze tegen de aanslag drukken. De maximale afstand van 40 mm is gebaseerd op de maximale breedte van één vinger van de aanslag. De minimale afstand van 200 mm komt doordat de armen van de vingers op een bepaald punt niet dichter tot elkaar kunnen komen.

Een alternatief is om de nokjes te plaatsen die parallel aan de buigrichting lopen.

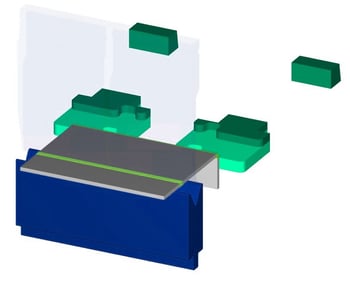

Afbeelding 7: Groot rond onderdeel met nokjes parallel aan buiglijn.

Dit komt voor bij grote, ronde onderdelen.

Houd de volgende aanvullende richtlijnen aan:

- Breedte van nokjes: minimaal 10 mm

- Lengte van nokjes: minimaal 40 mm

- Afstand tussen nokjes op twee aanslagen: minimaal 200 mm

- Plaatsing van de nokjes: 2 mm vóór de buiglijn

3. Niet-haakse zetting

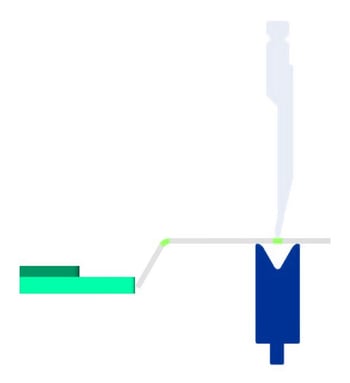

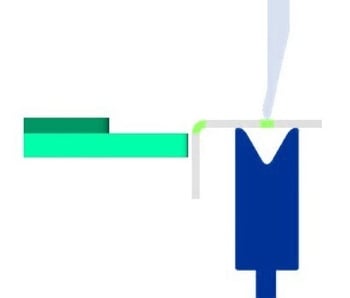

Bij kantdelen met meerdere zettingen ontkomen we er niet aan om zo nu en dan een zetting tegen de aanslag aan te drukken om een andere, parallelle buiging te maken. Bij hoeken van 90° is dat meestal geen probleem:

Afbeelding 8: Haakse zetting tegen de aanslag.

De haakse hoek biedt een voldoende trefzekere aanslaglijn voor de volgende zetting.

Scherpe zettingen kunnen wel tegen de aanslag geduwd worden, maar doordat de buitenste hoek een radius heeft is deze aanslaglijn niet ideaal.

Afbeelding 9: Scherpe zetting tegen de aanslag.

Bij stompe zettingen is het probleem het grootst. Want wanneer we moeten aanslaan tegen een stompe hoek, dan ontstaan er een tweetal risico’s.

Ten eerste zal een afwijking van de eerste zetting (zie afbeelding 10) in opvolgende zettingen worden meegenomen. We slaan immers tegen deze zetting aan.

Afbeelding 10: Uiteinde stompe zetting tegen de aanslag.

Ten tweede is de niet-haakse zetting moeilijk vast te drukken tegen de aanslag (zie afbeelding 11). Dit maakt een consistente maatvoering, bijvoorbeeld bij serieproductie, een stuk lastiger.

Afbeelding 11: Stompe zetting tegen de aanslag.

Daarom leggen we niet-haakse zettingen bij voorkeur niet tegen de aanslag.

Dit maakt dat conische en cilindrische vormen extra uitdagend (maar niet onmogelijk) zijn om te maken. Deze vormen bevatten immers meerdere, stompe zettingen om stap voor stap tot de ‘ronde’ vorm te komen.

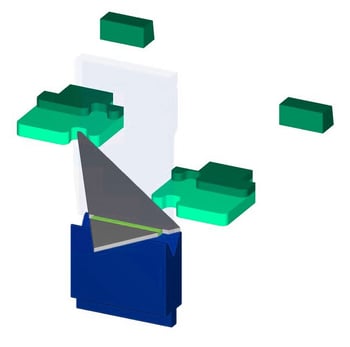

Idealiter buigen we elke zetting in oplopende volgorde, zoals hieronder.

Afbeelding 12: Cilindrische vorm met oplopende buigvolgorde leidt tot collisie.

Dit is echter niet haalbaar, omdat de gebogen flenzen in collisie treden met de kantbank voordat alle zettingen zijn gemaakt.

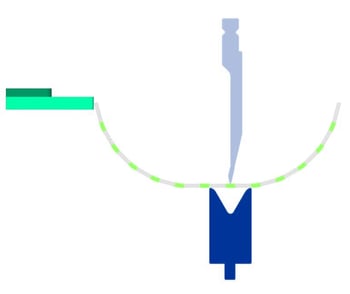

Om collisie te voorkomen kunnen we de buigvolgorde aanpassen. Dan buigen we eerst stap voor stap de ene helft. Daarna de andere helft. De middelste zetting gaat dan als laatste. Dat ziet u hieronder links.

Afbeelding 13: Cilindrische vorm met aangepaste buigvolgorde leidt tot niet-haakse zetting tegen aanslag.

Maar terwijl we het probleem van collisie oplossen, creëren we het probleem dat we als laatste stap een niet-haakse zetting tegen de aanslag moeten leggen (afbeelding 13, rechts) met een onbetrouwbare maatvoering tot gevolg.

Daarmee komen we tot de oplossing om een goede aanslag te creëren voor de conische en cilindrische vormen: aanslagnokjes. Als u links en rechts van de middelste buiglijn nokjes plaatst dan gebruiken we die om tegen de aanslag te drukken en de laatste zetting te maken met een rechte aanslag.

Afbeelding 14: Cilindrische vorm met aangepaste buigvolgorde én aanslagnokjes leidt tot juiste zetting.

Houd de volgende aanvullende richtlijnen aan:

- Breedte van nokjes: minimaal 10 mm

- Lengte van nokjes: minimaal 40 mm

- Afstand tussen nokjes op twee aanslagen: minimaal 200 mm

- Plaatsing van de nokjes: 2 mm vóór de buiglijn

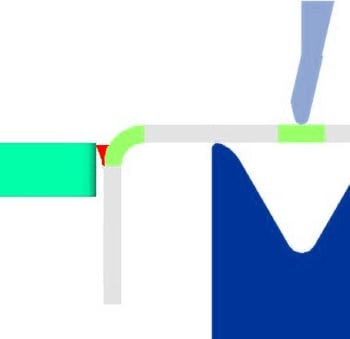

4. Zetting met sleuven in de buigzone

Bovenstaande wekt misschien de indruk dat haakse zettingen altijd goed tegen de aanslag gepositioneerd kunnen worden. Dat is helaas niet waar. Ook hier ontstaan weleens problemen.

De reden? Gaten in de buigzone.

Deze gaten zullen vervormen tijdens het plooien. Hoewel klanten dit vaak geen probleem vinden voor het een esthetisch eindresultaat of pasvorm, leveren ze wel een probleem op als de zetting met vervormde gaten tegen de aanslag moet worden gelegd om een andere zetting te kunnen maken.

Hieronder ziet u zo’n vervorming langs de buiging:

Afbeelding 15: Haakse hoek uitstekende vervorming.

Zoals u ziet steekt de vervorming iets uit. Legt u deze zijde tegen de aanslag? Dan raakt u de aanslag met de uitstulpingen en niet met de daadwerkelijke flens.

Afbeelding 16: Haakse hoek met vervormde gaten tegen de aanslag.

Het gevolg is dat uw onderdeel feitelijk iets verder van de aanslag af staat en uw buiglijn ook verder naar voren komt.

In Sophia® kunt u de waarschuwing over gaten in de buigzone – op eigen verantwoordelijkheid – negeren en doorgaan met uw bestelling. Maar bevinden deze gaten zich in een zetting die tegen de aanslag gezet moet worden? Dan zullen de gaten niet alleen invloed hebben op de esthetiek van uw onderdeel, maar ook op de maatvoering. En dát is meestal niet gewenst.

De enige oplossing is om bend reliefs te maken, ofwel sleuven die parallel aan de gaten in de buigzone lopen.

Vragen over de positionering tegen de aanslag?

Onze software en operators kijken altijd naar de best haalbare oplossing voor uw onderdelen. Maar neemt u bovenstaande zelf al in overweging? Dan vermijdt u onverwachte belemmeringen en houdt u vaart in uw project.

Heeft u nog vragen over dit onderwerp? Neem dan gerust contact met ons op.

Onze blogs altijd in uw mailbox?

Zorg dat u niks mist en blijf op de hoogte door onze nieuwste content direct in uw mailbox te ontvangen.

/metaal-update-2026-q1.jpg)