Gepubliceerd op: 03 september 2024

Alles wat u moet weten over de buigradius van plaatwerk

Bij het plooien van metalen platen komt veel meer kijken dan simpelweg buigen en knikken. Een belangrijk onderdeel dat de sterkte, duurzaamheid én esthetiek van een metalen product beïnvloedt, is de buigradius. In deze blog gaan we daar dieper op in en behandelen we de volgende vragen:

1. Wat is de buigradius?

2. Waarom is de (minimale) buigradius belangrijk?

3. Hoe berekent u de minimale buigradius?

4. Welke factoren beïnvloeden de buigradius?

1. Wat is de buigradius?

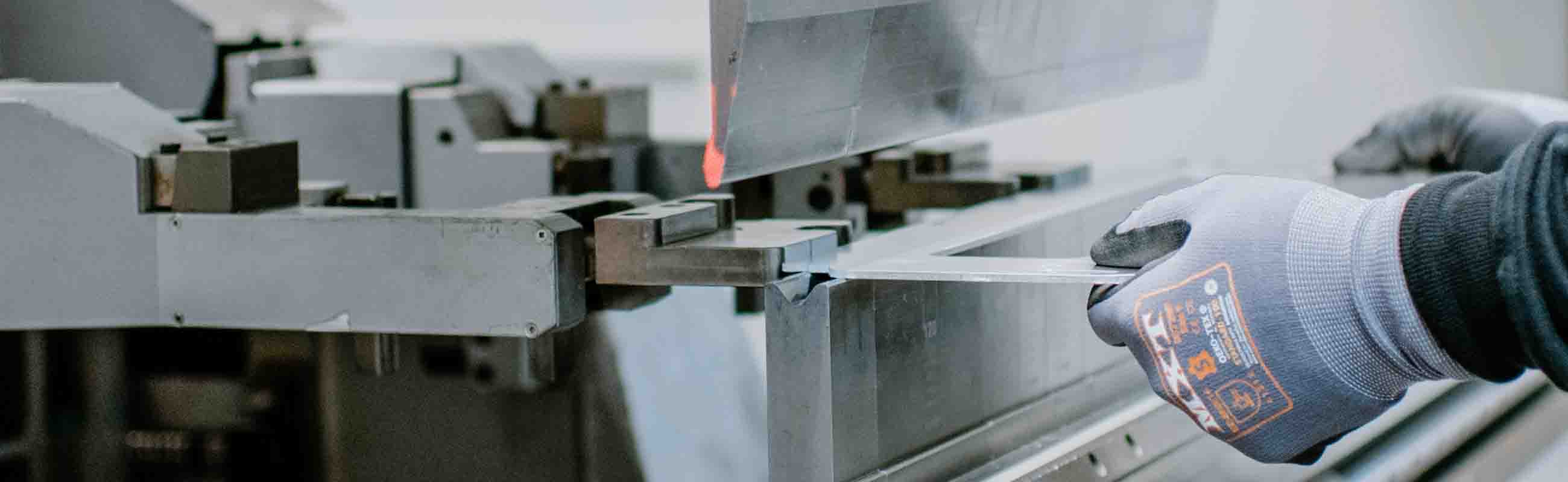

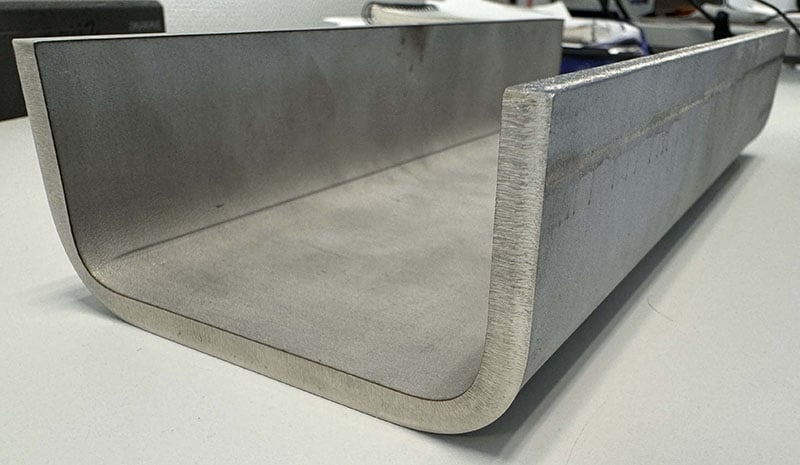

Bij plaatwerk is de buigradius eigenlijk niets meer dan de lengte van de binnenkant van de hoek. Vanaf het punt waar de buiging begint tot aan het punt waar de buiging eindigt. In onderstaande afbeelding ziet u een getekende, gebogen plaat in een hoek van 90 graden (uiteraard kan de hoek ook groter en kleiner zijn). Het donkerblauwe deel is de buigradius.

De binnenkant van de buiging noemen we de interne (of binnen)radius. De buitenkant van de buiging noemen we de buitenradius. In het midden van de plaat loopt een denkbeeldige middenlijn, ook wel de neutrale lijn genoemd.

Hebben we het over de buigradius? Dan bedoelen we eigenlijk altijd de interne buigradius. De-ze is het meest stabiel omdat het gevormd wordt rondom de punt van de stempel. De buiten-radius daarentegen kan meer afwijken en is niet altijd helemaal rond.

2. Waarom is de (minimale) buigradius belangrijk?

Eigenlijk is het niet zozeer de buigradius die belangrijk is, maar de minimale buigradius.

Als u metaal buigt verandert u de lengte van het metaal bij zowel de binnen- als buitenradius. De binnenradius wordt in elkaar geduwd (gestuikt). De buitenradius wordt opgerekt.

Bij deze vervormingen kán het metaal stevigheid verliezen en scheuren. Daarom is de minimale buigradius zo belangrijk. Dit is de ‘kleinste’ binnenradius die mogelijk is zónder dat het metaal stevigheid verliest of scheurt.

3. Hoe berekent u de minimale buigradius?

We krijgen regelmatig de vraag hoe u de minimale buigradius kunt berekenen. Daar zijn wel formules voor, maar het is goed om te weten dat er veel factoren van invloed zijn op de buigradius. Al deze factoren maken de meest accurate formule bijzonder ingewikkeld en bovendien ook foutgevoelig.

Daarom hebben wij dit geïmplementeerd in onze online software Sophia®. Op basis van uw tekening, gekozen materiaalsoort en al die andere factoren bepaalt Sophia® automatisch of uw gekozen buigradius verantwoord is. Zo niet, dan krijgt u hier in slechts enkele seconden al een waarschuwing van.

Ons advies is dan ook altijd om software te gebruiken óf er tabellen met exacte waardes op na te slaan, zoals hieronder:

Inwendige Radius Haaks

| Materiaaldikte | Staal | RVS | Aluminium | Hoogtreksterkte staal |

| 0,8 mm | 1,39 | 1,56 | - | - |

| 1 mm | 1,40 | 1,58 | 1,27 | - |

| 1,25 mm | 1,42 | 1,57 | - | - |

| 1,5 mm | 1,65 | 1,90 | 1,47 | - |

| 2 mm | 1,88 | 2,22 | 1,67 | - |

| 2,5 mm | 2,41 | 2,94 | 2,11 | - |

| 3 mm | 2,75 | 3,75 | 2,50 | - |

| 4 mm | 3,02 | 4,48 | 3,30 | - |

| 5 mm | 3,62 | 7,82 | 4,07 | - |

| 6 mm | 4,62 | 11,91 | 5,34 | - |

| 8 mm | 8,00 | 11,64 | 8,12 | 8,00 |

| 10 mm* | 8,00 | 15,00 | - | 8,23 |

| 12 mm* | 7,83 | - | - | 7,02 |

Inwendige Radius Scherp

| Materiaaldikte | Staal | RVS | Aluminium |

| 0,8 mm | 1,41 | 1,72 | - |

| 1 mm | 1,35 | 1,62 | 1,28 |

| 1,25 mm | 1,27 | 1,52 | - |

| 1,5 mm | 1,19 | 1,42 | 1,12 |

| 2 mm | 1,30 | 1,59 | 1,22 |

| 2,5 mm | 1,73 | 2,17 | 1,61 |

| 3 mm | 2,51 | 3,73 | 2,86 |

| 4 mm | 2,24 | 3,28 | 2,48 |

| 5 mm | 2,45 | 5,44 | 2,70 |

| 6 mm | 3,08 | 8,78 | 3,53 |

| 8 mm | 4,74 | - | 4,33 |

* Bij dikke platen van 10 mm en 12 mm is het niet mogelijk om volle lengtes te kanten.

Neem voor meer informatie contact op met de Customer Service.

Bekijk hier al onze richtlijnen voor producten die geplooid moeten worden.

Bent u tóch geïnteresseerd in een formule om de buigradius te berekenen? Dan delen we graag de volgende, veelgebruikte (doch versimpelde!) formule om de minimale buigradius te berekenen:

Minimale buigradius = K x t

De K staat voor een soort constante of factor die afhangt van het soort metaal en de dikte. Dit getal kan variëren van 0,5 tot 2.

De t staat voor de dikte van het metaal.

Ter illustratie een rekenvoorbeeld.

Stel u wilt een RVS plaat buigen die 3 mm dik is. De constante voor RVS dat 3 mm dik is, is ongeveer 1,25. U berekent de minimale buigradius simpelweg door de constante (1,25) te vermenigvuldigen met de dikte (3mm). De som 1,25 x 3 = 3,75. Wilt u deze RVS plaat zónder scheuren buigen? Dan dient uw buigradius dus minimaal 3,75 mm te zijn.

Maar nogmaals, dit getal dient als richtlijn. Houd daar rekening mee. De exacte waarde kan afwijken door andere factoren die van invloed zijn op de buigradius. Daarom adviseren wij u altijd de richtlijnen voor plooien aan te houden.

4. Welke factoren beïnvloeden de buigradius?

De volgende factoren kunnen invloed hebben op de buigradius:

• Materiaaldikte

• Buighoek

• Stempelradius & groefbreedte van de matrijs

• Soort metaal en diens eigenschappen

• Walsrichting

• Gebruikte techniek (vrijbuigen en vormen / persen)

Hieronder lichten we elk van deze factoren wat uitgebreider toe.

Laten we beginnen met de dikte van de metalen plaat. Stelt u zich eens voor. U heeft een vel A4 dat u wilt buigen. Gaat makkelijk toch? Met een mooie, strakke vouwlijn. Probeert u nu eens hetzelfde met een stapel van 100 A4tjes. Dat wordt ineens een stuk lastiger. Het dikkere geheel is wel te buigen, maar dat is niet makkelijk. En de vouwlijn is ook niet zo strak. Bij metaal werkt dit hetzelfde. Des te dikker de plaat, des te moeilijker is het om een kleine buigradius te realiseren zonder het metaal te laten scheuren. Daarom bepaalt de dikte van de plaat vaak een minimale buigradius.

De volgende factor die van invloed is op de buigradius is de gewenste buighoek. Vaak worden hoeken in 90 graden gebogen. Echter, de hoek kan ook groter of scherper zijn. Ook dit heeft invloed op de buigradius. Stel dat een hoek scherper wordt, dan moet de rekzijde nóg verder kunnen uitrekken.

Ook de stempelradius en groefbreedte van de matrijs beïnvloeden de buigradius. Daarbij geldt: des te groter de radius van de stempel en des te groter de matrijsopening, des te groter de binnenradius van het werkstuk wordt.

Dan het soort metaal en diens eigenschappen. Elk soort metaal heeft, afhankelijk van diens legering, bepaalde eigenschappen. Neem de hardheid en taaiheid. U kunt zich vast voorstellen dat als iets hard is, het minder snel buigt. En als u het met kracht toch probeert te buigen, is de kans aanwezig dat het breekt in plaats van buigt. Conclusie: het metaal dat wordt gebruikt – en in het bijzonder diens eigenschappen - bepaalt ook de minimale buigradius om te plooien zonder scheuren.

Tot slot: de walsrichting van het metaal. Metaal wordt vaak in rollen (coils) vervoerd om eenmaal op locatie weer platgewalst en uitgerekt te worden. Door dit uitrekken ontstaat een structuur met lange vezels in de richting van het walsen.

Buigen we parallel aan zo’n lange vezel? Dan scheurt het metaal sneller dan wanneer we juist haaks op deze vezels buigen. Dit betekent dat de minimale buigradius groter moet zijn als u parallel aan de walsrichting wil plooien en dat de buigradius kleiner kan zijn als u de buiging haaks op de walsrichting zet.

Uitgesneden plaatdelen kunnen zowel vouwlijnen hebben die parallel lopen aan- als haaks staan op de walsrichting. In dit geval worden beide buigingen met dezelfde tooling gemaakt en daarom wordt altijd de minimale buigradius aangehouden van de slapste vorm (de vouwlijn die parallel aan de walsrichting loopt). Ook al kan de vouwlijn, haaks op de walsrichting, een kleinere buigradius aan.

NB: Lees hier hoe u in Sophia® de wals-/slijprichting kunt wijzigen.

Meer weten of advies nodig?

Voor extra informatie of advies over de buigradius kunt u altijd contact opnemen met onze Customer Service.

Onze blogs altijd in uw mailbox?

Zorg dat u niks mist en blijf op de hoogte door onze nieuwste content direct in uw mailbox te ontvangen.

/metaal-update-2026-q1.jpg)