Veröffentlicht am: 04 September 2024

Alles, was Sie über den Biegeradius von Blechen wissen müssen

Beim Abkanten von Blechen geht es um viel mehr als nur um Biegen und Knicken. Ein wichtiger Bestandteil, der die Festigkeit, Haltbarkeit und Ästhetik eines Blechs beeinflusst ist der Biegeradius. In diesem Blog gehen wir näher darauf ein und beantworten die folgenden Fragen:

1. Was ist der Biegeradius?

2. Warum ist der (minimale) Biegeradius wichtig?

3. Wie berechnet man den Mindestbiegeradius?

4. Welche Faktoren beeinflussen den Biegeradius?

1. Was ist der Biegeradius?

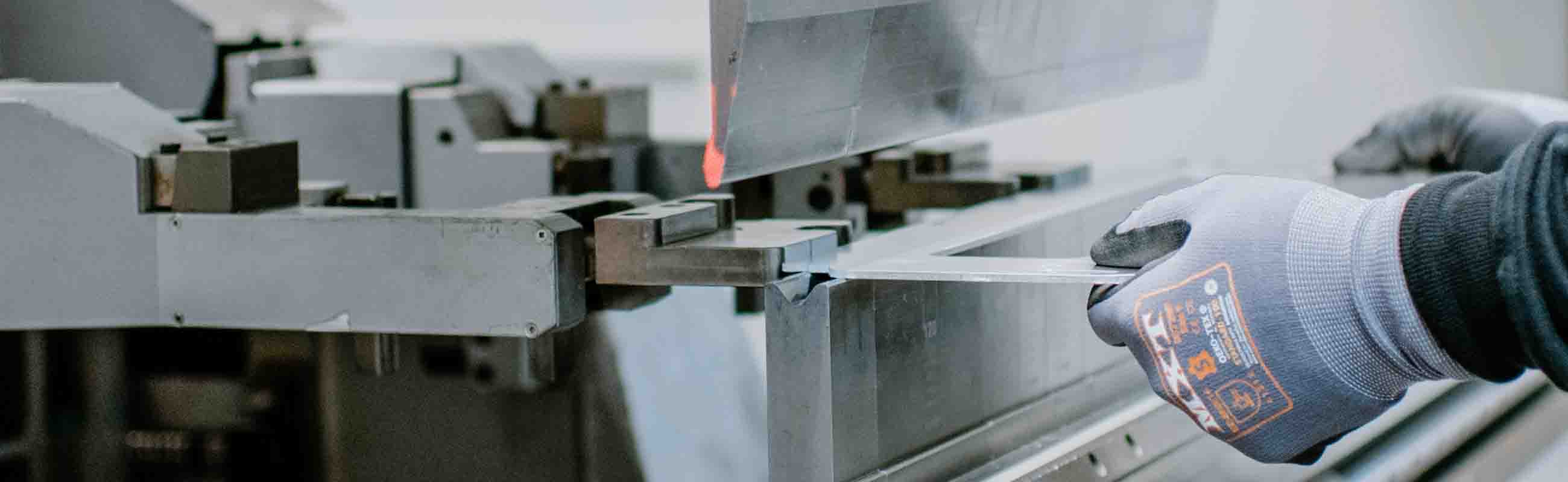

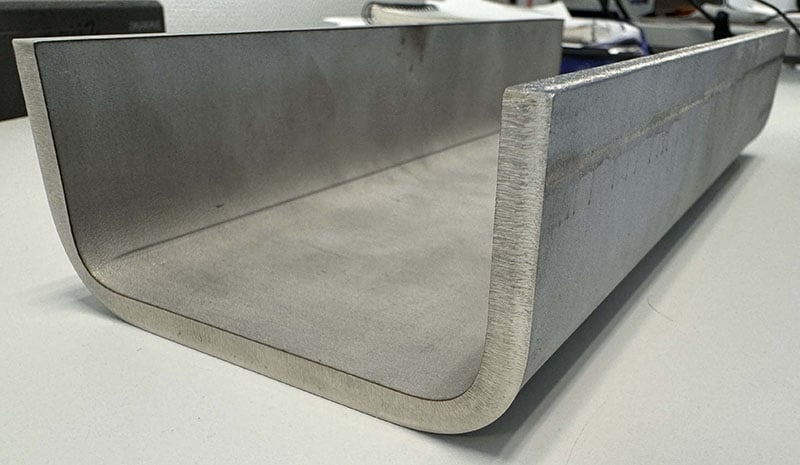

Bei Blechen entspricht der Biegeradius eigentlich nur der Länge der Innenseite der Kante. Von dem Punkt, an dem die Biegung beginnt, bis zu dem Punkt, an dem die Biegung endet. Die folgende Abbildung zeigt ein gezeichnetes, gebogenes Blech in einem 90-Grad-Winkel (der Winkel kann natürlich größer und kleiner sein). Die dunkelblaue Fläche ist der Biegeradius.

Die Innenseite der Biegung wird als innerer Radius oder Innenradius bezeichnet. Die Außenseite der Biegung wird als Außenradius bezeichnet. In der Mitte des Blechs verläuft eine imaginäre Mittellinie, auch Neutrallinie genannt.

Geht es um den Biegeradius? Dann meinen wir eigentlich immer den inneren Biegeradius. Dieser ist am stabilsten, weil er sich um die Spitze des Stempels bildet. Der Außenradius kann dagegen stärker variieren und ist nicht immer ganz rund.

2. Warum ist der (minimale) Biegeradius wichtig?

Tatsächlich ist nicht so sehr der Biegeradius wichtig, sondern der Mindestbiegeradius.

Wenn Sie Metall biegen, verändern Sie die Länge des Metalls sowohl am inneren als auch am äußeren Radius. Der Innenradius wird zusammengedrückt (gestaucht). Der Außenradius wird gedehnt.

Bei diesen Verformungen kann das Metall an Festigkeit verlieren und reißen. Daher ist der Mindestbiegeradius so wichtig? Es ist der „kleinste“ Innenradius, der möglich ist, ohne dass das Metall an Festigkeit verliert oder Risse bekommt.

3. Wie berechnet man den Mindestbiegeradius?

Wir werden regelmäßig gefragt, wie man den Mindestbiegeradius berechnet. Es gibt dafür Formeln, aber man sollte wissen, dass viele Faktoren den Biegeradius beeinflussen. Alle diese Faktoren führen dazu, dass die präziseste Formel äußerst kompliziert und auch fehleranfällig ist.

Darum haben wir sie in unsere Online-Software Sophia® implementiert. Basierend auf Ihrer Zeichnung, dem gewählten Materialtyp und allen anderen Faktoren bestimmt Sophia® automatisch, ob der von Ihnen gewählte Biegeradius zulässig ist. Ist dies nicht der Fall, erhalten Sie in wenigen Sekunden eine entsprechende Warnung.

Daher sollten Sie immer Software oder Prüftabellen mit genauen Werten verwenden, wie nachfolgend beschrieben:

Innenradius rechtwinklig

| Materialstärke | Stahl | Edelstahl | Aluminium | Stahl höchste Stärke |

| 0,8 mm | 1,39 | 1,56 | - | - |

| 1 mm | 1,40 | 1,58 | 1,27 | - |

| 1,25 mm | 1,42 | 1,57 | - | - |

| 1,5 mm | 1,65 | 1,90 | 1,47 | - |

| 2 mm | 1,88 | 2,22 | 1,67 | - |

| 2,5 mm | 2,41 | 2,94 | 2,11 | - |

| 3 mm | 2,75 | 3,75 | 2,50 | - |

| 4 mm | 3,02 | 4,48 | 3,30 | - |

| 5 mm | 3,62 | 7,82 | 4,07 | - |

| 6 mm | 4,62 | 11,91 | 5,34 | - |

| 8 mm | 8,00 | 11,64 | 8,12 | 8,00 |

| 10 mm* | 8,00 | 15,00 | - | 8,23 |

| 12 mm* | 7,83 | - | - | 7,02 |

Lesen Sie hier unsere Richtlinien für Produkte, die gekantet werden müssen.

Interessieren Sie sich noch für eine Formel zur Berechnung des Biegeradius? Wenn ja, stellen wir Ihnen gerne die folgende, häufig verwendete (aber vereinfachte!) Formel zur Berechnung des Mindestbiegeradius zur Verfügung:

Mindestbiegeradius = K x t

Das K steht für eine Konstante oder einen Faktor, der von der Art des Metalls und seiner Stärke abhängt. Diese Zahl kann zwischen 0,5 und 2 liegen.

Das t steht für die Stärke des Metalls.

Zur Verdeutlichung ein Beispiel.

Angenommen, Sie möchten ein Edelstahlblech mit einer Stärke von 3 mm biegen. Die Konstante für Edelstahl mit einer Stärke von 3 mm beträgt etwa 1,25. Sie berechnen den Mindestbiegeradius einfach durch Multiplikation der Konstante (1,25) mit der Stärke (3 mm). Die Summe 1,25 x 3 = 3,75. Möchten Sie dieses Edelstahlblech ohne Risse biegen? Dann muss Ihr Biegeradius mindestens 3,75 mm betragen.

Diese Zahl dient lediglich als Richtwert. Bitte beachten Sie, dass der genaue Wert durch verschiedene Faktoren, die den Biegeradius beeinflussen, variieren kann. Daher ist es wichtig, stets die Richtlinien für das Abkanten zu befolgen."

4. Welche Faktoren beeinflussen den Biegeradius?

Die folgenden Faktoren können den Biegeradius beeinflussen:

• Materialstärke

• Biegewinkel

• Stempelradius und Nutbreite der Matrize

• Metallart und deren Eigenschaften

• Walzrichtung

• Verwendete Technik (freies Biegen und Formen/Pressen)

Nachfolgend erläutern wir jeden dieser Faktoren etwas ausführlicher.

Beginnen wir mit der Stärke des Metallblechs. Stellen Sie sich vor, Sie möchten ein A4-Blatt falten. Ganz einfach, oder? Mit einer schönen, geraden Falzlinie. Versuchen Sie nun das Gleiche mit einem Stapel von 100 A4-Blättern. Das wird schon schwieriger. Der dickere Stapel kann zwar geknickt werden, aber das ist nicht einfach. Und die Falzlinie ist auch nicht so sauber. Bei Metall ist es genauso. Je dicker das Blech ist, desto schwieriger ist es, einen kleinen Biegeradius zu realisieren, ohne dass das Metall rissig wird. Deshalb bestimmt die Blechstärke oft einen Mindestbiegeradius.

Der zweite Faktor, der den Biegeradius beeinflusst, ist der gewünschte Biegewinkel. Oft werden Winkel im 90-Grad-Winkel gebogen. Der Winkel kann aber auch größer oder spitzer sein. Dadurch wird auch der Biegeradius beeinflusst. Nehmen wir an, ein Winkel wird spitzer, dann muss sich die dehnende Seite noch weiter dehnen können.

Auch der Stempelradius und die Nutbreite der Matrize haben Einfluss auf den Biegeradius. Dabei gilt: Je größer der Stempelradius und je größer die Matrizenöffnung, desto größer wird der Innenradius des Werkstücks.

Dann die Metallart und deren Eigenschaften. Jede Metallart hat bestimmte Eigenschaften, die von ihrer Legierung abhängen. Zum Beispiel Härte und Festigkeit. Sie können sich sicherlich vorstellen, dass etwas Hartes schwieriger zu verbiegen ist. Und wenn man trotzdem versucht, es mit Gewalt zu biegen, wird es wahrscheinlich eher brechen als sich biegen. Fazit: Das verwendete Metall - und vor allem seine Eigenschaften - bestimmt auch den minimalen Biegeradius um ohne Risse abzukanten.

Zum Schluss: die Walzrichtung des Metalls. Metall wird häufig in Rollen (Coils) transportiert, um auf der Baustelle flach gewalzt und wieder auseinandergezogen zu werden. Durch diese Dehnung entsteht eine Struktur mit langen Fasern in Walzrichtung.

Biegen wir uns parallel zu einer so langen Faser? Dann reißt das Metall schneller, als wenn wir es im rechten Winkel zu diesen Fasern biegen. Daher muss der Mindestbiegeradius größer sein, wenn Sie parallel zur Walzrichtung kanten wollen und der Biegeradius darf kleiner sein, wenn Sie rechtwinklig zur Walzrichtung biegen.

Gestanzte Blechteile können Falzlinien parallel oder senkrecht zur Walzrichtung aufweisen. In diesem Fall werden beide Biegungen mit demselben Werkzeug ausgeführt, so dass der Mindestbiegeradius der schwächsten Form (die zur Walzrichtung parallele Biegelinie) immer eingehalten wird. Auch wenn die Falzlinie, die senkrecht zur Walzrichtung verläuft, einen kleineren Biegeradius zulässt.

Hinweis: Lesen Sie hier, wie Sie in Sophia® die Walz-/Schleifrichtung ändern können.

.

Wünschen Sie weitere Informationen oder eine Beratung?

Wenn Sie weitere Informationen oder eine Beratung zum Biegeradius wünschen, wenden Sie sich gerne an unseren Kundenservice.

Möchten Sie auf dem Laufenden bleiben?

Damit Sie nichts verpassen und immer auf dem Laufenden bleiben, erhalten Sie unsere neuesten Inhalte direkt in Ihr Postfach.

/metaal-update-2026-q1.jpg)