Veröffentlicht am: 25 August 2025

Verhindern Sie Abweichungen in Kantteilen mit Entlastungsschnitten

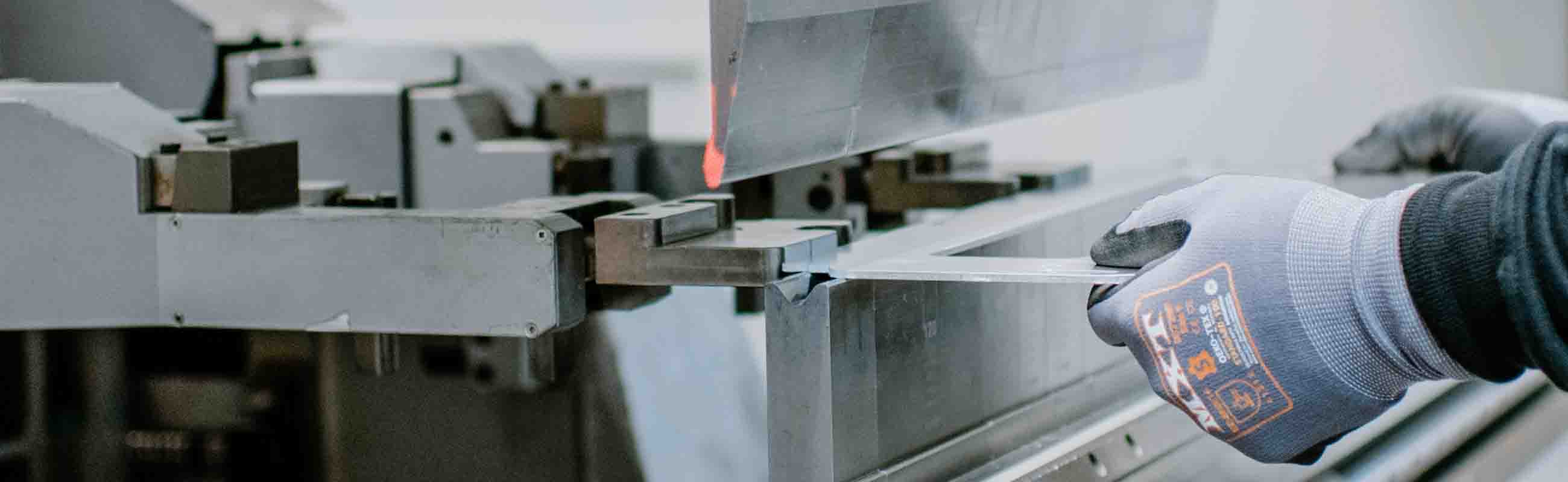

Unsere Kanter an den Abkantpressen sorgen immer dafür, dass Biegeteile sauber gebogen werden. Trotzdem kommt es manchmal zu Abweichungen bei den Kantteilen. Die Ursache liegt meist nicht bei den Kantern und Maschinen, sondern bei Ihrer 3D-Zeichnung. Und vor allem, weil Biegungen nicht mit „bend reliefs“ oder „Entlastungsschnitten“ versehen sind.

In diesem Blog erklären wir, was das sind und geben Beispiele und konkrete Tipps zum Zeichnen.

Was sind Entlastungsschnitte?

Bend reliefs*, auch bekannt als Entlastungsschnitte oder Biegeentlastungen, sind Kerben, die Sie in Blechmaterial an Stellen vornehmen, an denen das Metall gebogen werden muss. Sie verhindern Verformungen, Risse und/oder unerwünschte Wölbungen des Materials beim Biegen an der Maschine.

*Obwohl man „bend relief“ buchstäblich mit „Biegeentlastung“ oder „Biegeentspannung“ übersetzen könnte, sind diese Begriffe nicht wirklich üblich. Deshalb verwenden wir für diesen Artikel den Begriff Entlastungsschnitt.

Wo werden Entlastungsschnitte angebracht?

Grundsätzlich können Entlastungsschnitte an fünf Stellen angebracht werden. Nachfolgend teilen wir jede dieser Stellen, zeigen, wo dies schief gehen kann und geben Ratschläge zum Zeichnen von Entlastungsschnitten.

- Biegung über die gesamte Breite

- Biegung über einen Teil des Produkts

- Eckentlastung

- Löcher in der Biegezone

- Verjüngte Biegung

Beispiel 1: Biegung über die gesamte Breite

Das erste Beispiel betrifft eine Biegung über die gesamte Länge eines Teils.

An den Enden der Biegelinie wird das Metall am Außenradius gedehnt und am Innenradius zusammengedrückt. Durch die Kompression wird das Metall nach außen gedrückt und es entstehen Wölbungen an der Seite.

Diese Wölbungen sind nicht immer ein Problem, aber sie werden es, wenn die Seite flach sein muss. Zum Beispiel, weil die Seite des Teils flach an ein anderes Teil angelegt oder befestigt werden soll.

Möchten Sie diese Wölbungen verhindern? Zeichnen Sie dann an den Enden eine Kerbe:

Wir empfehlen, an jeder Seite einen Halbmond mit den folgenden Abmessungen zu zeichnen:

- Formel für die Breite: gleich der Biegezone

- Formel für die Tiefe: Blechdicke / 4

Beispiel 2: Biegung über einen Teil des Produkts

Das zweite Beispiel betrifft eine Biegung, die nicht bis zur Seite des Teils verläuft, sondern davor endet.

An der Stelle, an der eine flache und eine gekrümmte Fläche aufeinandertreffen, stellt sich das gleiche Problem wie in Beispiel 1. Beim Biegen wird vom Material verlangt, sich zu einem Radius zu formen. Da die flache Fläche jedoch mit dem Radius verbunden ist, zieht sich das Material in die Ecken und es kommt zu einer Verformung.

Sie können dies verhindern, indem Sie eine Kerbe zwischen der zu biegenden Fläche und der ebenen Fläche ziehen:

Für diesen Entlastungsschnitt empfehlen wir folgende Maße:

- Formel für die Breite: Blechdicke / 2

- Formel für die Tiefe: Blechdicke + Biegeradius + 0,5 mm

Und der Unterschied zwischen diesen Biegungen:

Lesen Sie mehr über diesen Entlastungsschnitt in unseren Konstruktionsanforderungen.

Beispiel 3: Eckentlastung

Das dritte Beispiel für einen Entlastungsschnitt wird auch als Eckentlastung bezeichnet. Wir finden diese in einer Ecke oder an einer Stelle, an der zwei Kurven aufeinandertreffen.

Wenn sich die beiden Flansche heben, bilden sie zusammen mit dem flachen Teil einen Winkel. Aufgrund der Biegelinie beider Biegungen ist der Abstand zwischen den beiden Flanschen relativ groß.

Mit einer Kerbe bringen Sie die Flansche näher zusammen. Dies ist in der Regel aus ästhetischen Gründen notwendig oder wenn geschweißt werden muss.

Aber… kommen die Flansche näher zusammen? Dann muss Platz für die Überlappung beider Radien geschaffen werden. Sie können diesen Platz mit einer Kerbe schaffen. Sie können sogar aus verschiedenen Entlastungen wählen. Diese sind Standard in einem CAD/CAM-Paket wie SolidWorks enthalten. Die Möglichkeiten sind:

Von links nach rechts: Rechteckig, Rund, Konstant und Tropfen.

Von links nach rechts: Rechteckig, Rund, Konstant und Tropfen.

So kommen die Flansche näher zusammen:

Wir empfehlen, eine Kerbe mit den folgenden Abmessungen zu erstellen:

- Formel für die Breite: Blechdicke / 2

- Formel für die Tiefe: Blechdicke + Biegeradius + 0,5 mm + (Blechdicke / 4)

Beispiel 4: Löcher in der Biegezone

Das vierte Beispiel betrifft eine Biegung, bei der Löcher in der Biegezone vorhanden sind.

Wenn wir eine Biegung vornehmen, während sich Löcher (teilweise oder vollständig) in der Biegezone befinden, verformen sich die Löcher. Dies ist auf den Einfluss von Druck- und Zugkräften des Innen- und Außenradius zurückzuführen.

Verformte Löcher sind nicht immer ein Problem. Deshalb können Sie die Warnung, die wir in unserer Online-Software Sophia® geben, ignorieren und Verzerrungen und negative Einflüsse auf Toleranzen akzeptieren.

Aber Sie möchten nicht, dass sich die Löcher verformen? Dann können Sie für jedes Loch eine Aussparung an der Biegelinie machen. Allerdings muss in der Biegezone ausreichend Material vorhanden sein, um die Stabilität zu gewährleisten.

Wir empfehlen, pro Loch eine Aussparung mit folgenden Abmessungen zu erstellen:

- Formel für die Breite: 0,8 x Blechdicke

- Formel für die Tiefe: gleich dem Loch, das parallel dazu verläuft

Das Ergebnis sieht wie folgt aus:

Und der Unterschied:

Mehr zu diesem Thema erfahren Sie in unserem Feature Friday über Löcher innerhalb der Biegezone.

Beispiel 5: Verjüngte Biegung

Im letzten Beispiel betrachten wir einen Flansch, der seitlich abfällt (oder sich verjüngt).

Für eine gute Biegung ist es wichtig, dass der Flansch eine minimale Schenkellänge hat und gut auf der darunter liegenden Matrize aufliegen kann. Bei schrägen Seiten ist dies nicht vollständig möglich, da der schräge Teil zu kurz wird. Biegen wir mit einem Stempel, der über die gesamte Breite der Biegelinie verläuft? Dann verformt sich der schräge Teil.

Auch hier bietet eine Kerbe eine Lösung, um diese Biegung dennoch ohne Verformung vorzunehmen. Sie zeichnen die Kerbe an dem Teil der Biegelinie, der parallel zur Abschrägung verläuft.

Wir empfehlen, eine Kerbe mit den folgenden Abmessungen zu erstellen:

- Formel für die Breite: 0,8 x Blechdicke

- Formel für die Tiefe: entspricht der Länge der schrägen Seite

Und der Unterschied:

Sehen Sie sich hier die Konstruktionsanforderungen für diesen Entlastungsschnitt an.

Noch einige Tipps

In jedem Fall empfehlen wir Ihnen, die Konstruktionsanforderungen für das Abkanten sorgfältig zu lesen. Außerdem möchten wir Ihnen zwei Tipps geben, die Ihnen bei zukünftigen Zeichnungen helfen können.

Zeichnen Sie Kerben immer mit einem Radius

Unsere Laserschneidmaschinen schneiden immer mit kleinem Radius und können keine scharfen Ecken schneiden. Zeichnen Sie eine Kerbe mit einem scharfen Winkel? Dann ersetzt unsere Online-Software Sophia® sie durch eine abgerundete Kerbe. Diese kann jedoch weniger tief sein, was zu unerwünschten Abmessungen führt. Zeichnen Sie daher Ihre Kerben immer mit einem maximalen Radius von bis zu 1 mm. Dann muss die Software nichts ersetzen und Sie erhalten genau die Maße, die Sie gezeichnet haben.

Verhindern Sie eine Kettenreaktion von Abweichungen

Haben Sie Kantteile mit mehreren Biegungen? Dann ist es gut, sich bewusst zu sein, dass sich Abweichungen gegenseitig beeinflussen. Angenommen, ein Teil muss viermal gebogen werden und es liegt eine Abweichung in der ersten Biegung vor (z. B. aufgrund von Löchern in der Biegezone). Dann basieren alle nachfolgenden Biegungen dieses Teils auf dieser Abweichung. Dies erschwert die Einhaltung der eingestellten Toleranzen. Daher kann es immer sinnvoll sein, Abweichungen – egal wie klein – durch Entlastungsschnitte zu vermeiden.

Fragen zu Entlastungsschnitten?

Haben Sie Fragen zu diesem Thema? Dann kontaktieren Sie uns einfach!

Möchten Sie auf dem Laufenden bleiben?

Damit Sie nichts verpassen und immer auf dem Laufenden bleiben, erhalten Sie unsere neuesten Inhalte direkt in Ihr Postfach.

/metaal-update-2026-q1.jpg)